Bhopal-ramp 1984

Wie/Wat/Waar?

De Bhopal-ramp was één van de ergste, zo niet dé ergste industriële ramp in de geschiedenis. Het vond plaats in de nacht van 2 op 3 december 1984 in Bhopal, India, toen een giftig gas ontsnapte uit een fabriek van Union Carbide India Limited (UCIL).

Wat gebeurde er?

Op 2 december om 00:30 uur ontsnapte methylisocyanaat (MIC)-gas uit een opslagtank. MIC is extreem giftig en wordt nog steeds gebruikt (oa door Bayer) om pesticiden te maken.

Meer dan 40 ton van dit gas verspreidde zich in de omgeving.

Tienduizenden mensen ademden het gas in terwijl ze aan het werk waren, feesten of sliepen.

Wat was de aanleiding (Chain of events)

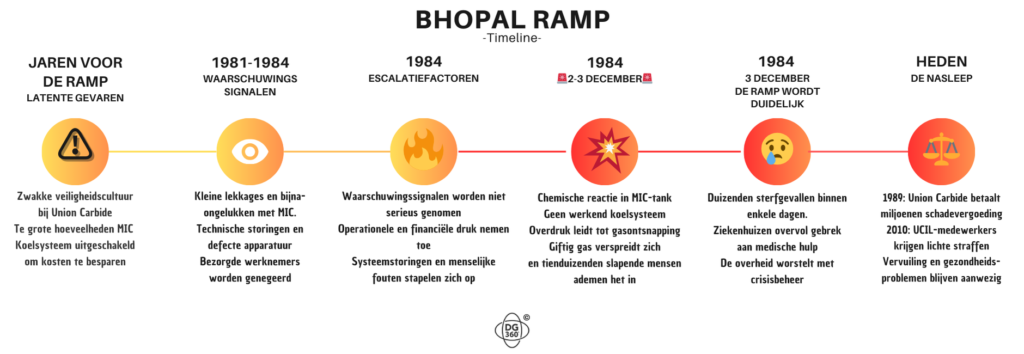

1. Latente omstandigheden (onderliggende problemen)

In 1979 werd door MCC besloten de MIC niet meer te importeren vanuit de VS, maar het zelf te gaan produceren lokaal (in Bhopal, uit Methylamine). Deze transitie moest heel snel gebeuren.

De Methylamine zelf moest nu ook on-site geproduceerd worden (uit methanol en ammoniak).

Door de economische achteruitgang van de fabriek in de vroege jaren ’80 werd echter de onderhouds- en veiligheid infrastructuur verwaarloosd.

Gebrek aan training bij de medewerkers (bijvoorbeeld mbt leidingen schoonmaken) en gebrek aan handelsbekwaamheid en verantwoordelijkheidsgevoel bij de directie.

2. Vroege waarschuwingssignalen

De opslagtank van het MIC gas bevatte te veel MIC.

Een jaar daarvoor was een medewerker al overleden toen een hele kleine hoeveelheid van het MIC gas ontsnapte

Er was al 3x eerder alarm geslagen dat er gas zou lekken. Alle 3 de keren vanwege kapotte meters

Rapporten over zorgen (bijvoorbeeld een eigen interne audit uit 1982) gaven duidelijk de risico’;s aan

- Inadequate veiligheidsmaatregelen voor het omgaan met gevaarlijke stoffen zoals MIC (methylisocyanaat).

- Slechte staat van onderhoud van de veiligheidssystemen, waaronder de koelsystemen van de opslagtanks voor MIC

- Er werd ook gewaarschuwd voor het gebrek aan redundantie in de systemen die de MIC-opslag moesten beschermen tegen hoge druk of temperatuurstijgingen.

3. Escalatiefactoren

Het niet aanpakken van waarschuwingssignalen

Toenemende druk op kostenbesparingen vanuit het hoofdkantoor (in de VS)

Druk op lokale managers: UCIL-leidinggevenden kregen de opdracht om de productie door te laten gaan, ondanks de risico’s.

Gebrek aan streng toezicht: De Indiase overheid handhaafde de milieuregels niet streng, en Union Carbide had een sterke lobbypositie.

4. Triggergebeurtenis

Het spoelprotocol van de MIC leidingen werd niet goed uitgevoerd (het spoelen met water werd niet gestopt).

Water kwam zodoende bij het MIC-gas in tank E610 (een 40 tons-tank) en startte een chemische reactie.

MIC + H2O → methylamine (CH3NH2) + formic acid (HCOOH)

Deze reactie gaat gepaard met veel hittevorming (exotherm) en drukvorming, wat geleid heeft tot overdruk, resulterend in een scheur in de MIC tank.

Het koelsysteem was uitgeschakeld om kosten te besparen.

De scrubber werkte niet (was bekend)

Ook de affakkelinstallatie was al maanden buiten gebruik.

Impact

5. Rampgebeurtenis

Pogingen om de schade te beperken waren weinig succesvol, doordat noodplannen (voor de bevolking of tegen domino-effecten) volledig afwezig waren, of totaal niet bekend waren bij de lokale overheden.

Directe doden: Naar schatting 3.000 tot 8.000 mensen stierven binnen de eerste paar dagen. Schatting is dat er uiteindelijk meer dan 15.000 doden gevallen zijn.

Langetermijneffecten: In de jaren daarna stierven nog 15.000 tot 20.000 mensen aan ziekten veroorzaakt door de ramp.

Half miljoen gewonden: Veel overlevenden kregen blijvende gezondheidsproblemen, zoals ademhalingsziekten, blindheid en kanker.

Nu, generaties later, lijden veel kinderen in Bhopal aan aangeboren afwijkingen, ademhalingsproblemen en kanker, waarschijnlijk door blootstelling aan vervuild water en bodem.

Milieuvervuiling: De grond en het water rond de fabriek zijn nog steeds zwaar vervuild.

Wat is er sindsdien gebeurd?

6. Nasleep en gevolgen

In 1989 werd Union Carbide Corp. gedwongen 470 miljoen dollar schadevergoeding te betalen aan de slachtoffers, wat door velen als onvoldoende werd gezien.

In 2010 werden zeven voormalige werknemers van Union Carbide India veroordeeld tot lichte gevangenisstraffen van twee jaar en geldboetes.

De fabriek werd nooit volledig gesaneerd, en de regio kampt nog steeds met vervuiling en gezondheidsproblemen.

De volgende voormalige UCIL (Union Carbide India Limited)-medewerkers werden schuldig bevonden aan nalatigheid:

PS, in de film en in de serioe, zijn hun namen aangepast.

- Keshub Mahindra – Voormalig voorzitter van UCIL

- Vijay Gokhale – Voormalig directeur

- S.P. Chowdhury – Voormalig fabriekshoofd

- Basant Kumar – Voormalig productiemanager

- Mahendra Prasad – Voormalig werknemer

- Kishore Kamdar – Voormalig vicevoorzitter

- J.N. Mukund – Voormalig technisch directeur

De straf van twee jaar werd door velen als veel te licht beschouwd, gezien de enorme impact van de ramp. De veroordeelden konden direct na de uitspraak borg betalen en kwamen vrij.

De veroordelingen kwam pas 26 jaar na de ramp, wat tot veel woede en protesten leidde bij slachtoffers en nabestaanden.

CEO Warren Anderson

De voormalige CEO van UCC (Union Carbide Corporation), Warren Anderson, werd in India aangeklaagd, maar vluchtte naar de VS en werd nooit uitgeleverd.

- In 1984 werd hij kort gearresteerd in India maar vrijgelaten op borgtocht en mocht terugkeren naar de VS.

- India vroeg meerdere keren om zijn uitlevering, maar de VS weigerde.

- In 1992 verklaarde een Indiase rechtbank hem tot een voortvluchtige.

- In 2009 werd hij opnieuw aangeklaagd voor moord, maar hij bleef veilig in de VS.

- Anderson leefde jarenlang onder de radar in de VS en gaf geen interviews.

- Hij overleed op 29 september 2014 op 92-jarige leeftijd in Vero Beach, Florida.

- Zijn dood werd pas in 2014 openbaar bekend, en hij is nooit veroordeeld voor zijn rol in de ramp.

- Union Carbide India Limited (UCIL) is in 1994 verkocht aan 2 andere Indiase bedrijven, waarmee UCC zich terugtrok uit India.

- Union Carbide Corporation(UCC) zelf bestaat overigens nog steeds. Het is in 2001 een volledige dochteronderneming geworden van Dow Chemical.

- Dow Chemical heeft sinds de overname van UCC steeds volgehouden dat het geen juridische of morele verantwoordelijkheid draagt voor de ramp, omdat de ramp plaatsvond vóór de overname en omdat UCC destijds een afzonderlijk bedrijf was.

- Dow weigert ook om in de rechtbank in India te verschijnen.

De Bhopal-ramp blijft een tragisch voorbeeld van nalatigheid in de industrie en wordt nog steeds herdacht als een waarschuwing voor de gevaren van chemische productie zonder adequate veiligheidsmaatregelen.

Meer weten?

Voor diegenen die alle details willen weten, de ramp is in 2014 verfilmd met Martin Sheen en Mischa Barton in de hoofdrollen: Bhopal, a prayer for rain.

In 2023 heeft Netflix er zelfs een 4-delige serie van gemaakt: The Railway Men. Echt een aanrader wat ons betreft.

Voor diegenen die geen uren de tijd hebben, op YouTube kun je veel goede clips over Bhopal vinden.

Vind je dit een interessant onderwerp?

Lees meer informatieve onderwerpen 🌐

Volg ons op LinkedIn voor meer verrijkende updates! DG-360°

Altijd in Compliance met DG-360°

DG-360° helpt je moeiteloos te voldoen aan de nieuwe omgevingswet en de Seveso- richtlijnen, zodat je altijd in compliance bent en risico’s minimaliseert.

Maak compliance eenvoudig en beheers risico’s proactief. Neem contact op en ontdek hoe DG-360° jouw veiligheidsbeheer optimaliseert! 🚀

DG-360° Uw veiligheids partner | Contact